真空干燥机典型缺陷分析

2019-04-15 14:38

概述:

化纤在生活、工业领域具有非常重要的作用,化纤企业利用回收片纺不仅可以解决聚酯对环境的污染,而且可以实现资源的循环利用,从而减少能源消耗,减轻化纤行业对原油的依赖,更重要的是利用回收的瓶片织造涤纶短纤,成本低,产品价格优势明显。在生产纤维过程中,聚酯切片的的干燥是一道关键的工序,多采用真空干燥机(又称转鼓),这种干燥设备是化纤设备行业用于聚酯切片干燥的常用设备,一般间隙干燥,预结晶以及聚酯切片增粘都可以使用。国内与小纺丝装置配置的真空转鼓,一般在以下,生产能力较大的企业,均采用多个体积小的转鼓用并联的方法来解决。由于此类设备使用年份过长、设计缺陷等原因,在使用以及检验过程中发现诸多问题。本文列举并汇总该类设备经常出现的典型问题,对出现缺陷原因进行分析,并为使用管理、设备检验以及结构设计方面提出一些合理建议。

1 真空干燥机使用参数

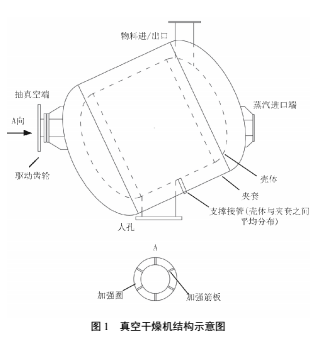

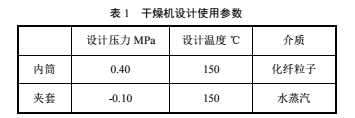

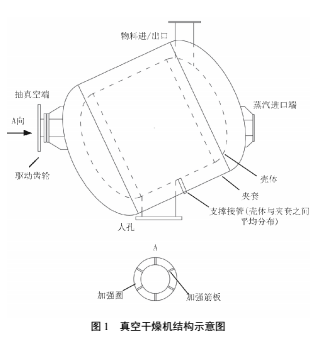

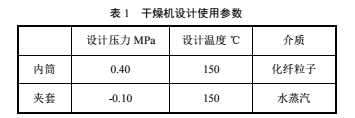

真空干燥机本体多采用Q235B材料制造,水蒸汽进入夹套后,利用其热量将内筒中的化纤粒子物料烘干,再利用真空吸出其内筒中的水汽,经过8个小时左右的转动,抽检其物料的含水率,达到要求后,一次性放料至下一道工序。具体结构型式如图1所示,设计使用参数如表1所示

图一 真空干燥机结构示意图

2真空干燥机典型缺陷

发现真空干燥机的蒸汽进入端转轴夹套加强筋圈出现断裂。根据使用单位生产工艺及真空干燥机的使用工况,在对上百台的真空干燥机(转鼓)定期检验过程中,也发现蒸汽进入端转轴夹套加强筋圈出现断裂情况,这种情况出现的次数相对较少,更多的发现在抽真空端存在转 轴夹套加强筋圈出现断裂以及其他情况,

体缺陷如下:

(1)发现抽真空端的加强筋板断裂,少则一块,多则4-6 块,分别为不同的两台干燥机的抽真空端的加强筋板断裂形貌,呈横向断裂,且断裂位置中段偏轴方向,个别的干燥机在运行时存在泄漏现象。

(2)发现抽真空端轴头与加强圈角焊缝处泄漏。

(3)拆除外保温后经宏观检查及渗透检测[2]发现,加强圈及其角焊缝开裂泄漏。

(4)经宏观检查发现外保温有局部滴漏现象,拆除保温层后发现支撑管有蒸汽漏出,经打磨后渗透检测发现支撑管角焊缝开裂。

(5)使用单位在使用过程中发现泄漏现象,随即找厂内工人(无焊工资质)对泄漏处进行补焊,但是泄漏现象并未得到清除,使用一段时间后又泄漏再补焊

(6)部分内筒体表面凹坑及焊缝的不规范修理。设备在使用过程中保持一定速度转动,物料与内筒表面长时间相互作用使得内表面出现机械损伤:凹坑。用单位在使用过程中内筒体内表面发现泄漏现象,同样有厂内工人(无焊工资质)对泄漏处进行补焊。

3 缺陷分析

根据该类容器的结构特点以及生产工艺要求,分析并总结真空干燥机产生缺陷原因如下:

(1)该批压力容器制造出厂时间在2001年左右,至今已运行16年,使用年份过长,2012年才提出压力容器的设计使用年限,加上一般压力容器检验周期6年,该容器外有保温,压力容器又是停机检验,泄漏点无法及时发现;个别使用单位补焊后保温重新覆盖,同样无法检查到位;之前也有同样问题发现,但修理方案不够全面到位,未能按照缺陷产生原因去整体考虑。

(2)发现真空干燥机在运行过程出现转轴存在严重的径向跳动。该设备投入使用后并未安装变频装置,载重物料后急开急停转动时产生较大扭矩[1],使之加强筋板、加强圈超过原先设计受力,长期使用后造成局部横向开裂。除此之外,设备运转时使得两端承受疲劳载荷,较长时间的运行,在焊接部位应力比较集中会出现疲劳裂纹,进而造成开裂。在上次发现同样问题后,使用单位增装了变频装置,使之在开、停时缓冲了很多,但是由于长期使用其两端轴承套件缺乏保养维护,不少已经磨损失效,加大了转动阻力,转动时大扭矩现象仍然得不到彻底解决,维修后运行一段时间还是出现了各种开裂泄漏现场。

(3)该类设备在运行转动过程中壳体以及物料的重量载荷均有支撑接管承受,长时间运转每处支撑接管承受的载荷会随之变化,周期的变化载荷变成疲劳载荷作用在支撑接管,使得接管应力集中处(焊接缺陷)出现裂纹,当裂纹贯穿钢板后,就会出现泄漏现象。

(4)该类型压力容器一般企业数量都比较多,10多台甚至于60多台,操作人员、管理人员流动性较大,持证上岗情况不容乐观,安全意思薄弱,对特种设备的认识不足,由于内筒的抽真空要求直接关系到产品的含水率,所以一旦内筒有泄漏就会及时处理,但由于责任意识不强,不规范修理现象较为突出,而对于外夹套、加强圈、加强筋板等部位的开裂泄漏,处理的更加随意,很多情况视而不见,增加了很多人员烫伤、甚至于容器开裂、坠地等风险。

总结及建议:

此类容器在发现上述一些问题时,由于涉及到加强圈内焊缝是否泄漏、加强圈开裂是否需要更换、加强筋板是否需要更换等情况,应联系制造单位返厂彻底检查后规范修理,如在现场返修,针对该类型容器问题集中点,建议将加强筋板全部更换,其材质和厚度都建议比原先设计提升一级;加强圈轴头角焊、强圈外角焊缝、支撑管角焊缝都建议清根后整圈补焊;外夹套裂纹、内筒凹坑、裂纹等补焊应按照压力容器重大修理要求进行。日常使用管理方面的建议:按照《特种设备使用管理规则》,特种设备数量达到50台以上,使用单位应设置特种设备安全管理机构,逐台落实安全责任人;使用各类压力容器总量20台以上,应当配置专安全管理员,特种设备作业人员应当取得相应的特种设备作业人员资格证书;使用单位应当逐台建立特种设备安全和节能技术档案;特种设备使用单位应当根据所使用特种设备的类别、品种和特性进行定期自行检查,及时发现存在问题,加强日常保养维护力度,对易损件做到及时更换,发现疑似泄漏开裂点应及时检查确认,申报压力容器维修,严禁私自修理。在压力容器检验方面的建议:此类设备在定期检验时,应先行开展日常运行状态下宏观检查,对外保温层有损坏、湿、重新保温等情况应特别关注,在停机降温后拆除保温层利用渗透探伤来检查;对加强圈及其角焊缝、加强筋板等处加强宏观检查,怀疑部位可用磁粉探伤等方式进一步检查;停机后对内筒体表面的损伤程度可用超声波足要求的可以考虑缩短检验周期和降低使用压力等手段,由于此类压力容器的运行情况和修理方案多样性,建议缩短此类压力容器的全面检验周期,一来可以验证修理方案的维修结果,二来及时发现问题,及早督促使用单位落实安全主体责任,保证压力容器的安全运行。此类压力容器结构改进的建议:此类压力容器多采用的是一端电机驱动的方式,出现加强筋板、加强圈断裂也大多在电机驱动端(抽真空端),而设备启动及停运时是加强筋板、加强圈承受载荷最大时间点。因此,通过可以在两端同时安装驱动电机的方法,将一端的驱动载荷分配到两端,从而降低加强筋板、加强圈承受载荷,起到保护作用。